그라비아 에코 잉크

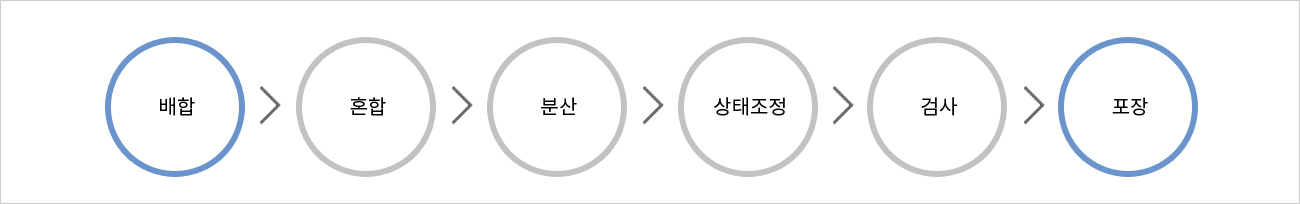

공정순서

- 배합 및 혼합

- 바니시 혼합물에 포함된 가루 형태의 색소를 사전 분산시키는 것을 목적으로 하며, 이 공정을 통해서 가루 색소를 바니시로 코팅된 입자로 나눌 수 있게 됩니다. 이러한 과정을 습윤(wetting)이라 하며 이과정을 통해서 공기가 제거된 색소를 얻을 수 있습니다. 사실 한 종유릐 잉크에 사용되는 바니시는 여러 종류의 바니시들로 구성되어 있으며 적절한 혼합을 통하여 완전히 다른 성분을 가진 잉크로 제조할 수 있습니다. 바니시는 잉크의 기준을 구성하기 위하여 사용하기도 하지만 일부 바니시들은 특정한 성분을 얻기 위해 사용하기도 합니다.

- 분산

- 이전 공정에서 만들어진 작업물의 입자를 분산하는 공정이며 이공정을 통해 입자의 크기를 줄임과 동시에 색조를 개선합니다. 다양한 타입의 밀(Mill) 머신들을 통해 용도에 적합하도록 세밀히 분산시킬 수 있으며 작업물을 분산시킬수록 색상과 광도가 높아지기 때문에 이 공정은 착색력을 발전시키는 중요한 공정입니다.

- 조정

- 잉크의 색과 구조적 속성은 이전 공정인 분산 작업 후에 얻어집니다. 그러나 제품의 점도를 조정하거나 입자의 균질성 및 색 결합의 파괴 방지 등을 위해서는 여러 첨가제들을 혼합하는 과정이 필요합니다. 이러한 첨가제는 이전 작업물이 느리게 교반되는 상태에서 첨가되며 이로써 높은 퀄리티의 완제품을 얻을 수 있게됩니다.

- 검사

- 조정이 끝난 제품의 점도, 은폐력, 색상, 접착력 등을 검사하는 공정입니다.

- 포장

- 일련의 모든 공정을 통하여 완성된 잉크는 마지막으로 품질 확인 후 포장과정으로 옮겨지게 되고 용량에 맞게 포장됩니다.